重要なお知らせエリアを非表示

Information

-

2021.8.26

-

info2-Dateを非表示info2を非表示

-

info3-Dateを非表示info3を非表示

-

info4-Dateを非表示info4を非表示

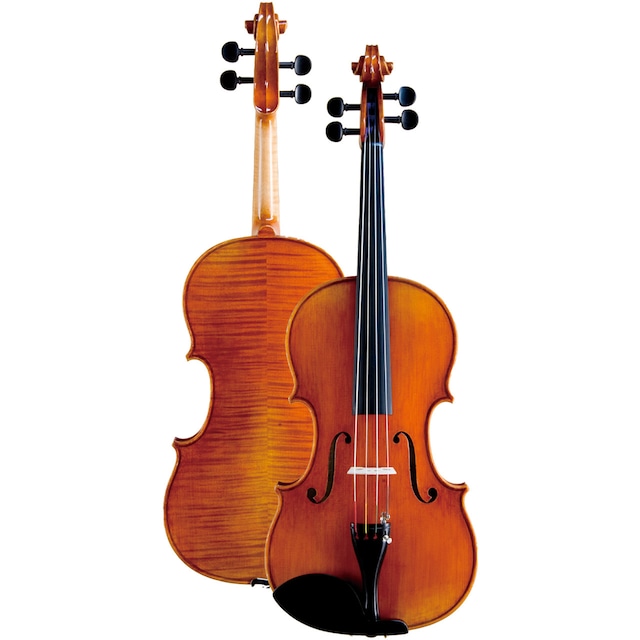

No.1500 ヘリテージバイオリン

¥1,100,000

ヘリテージバイオリンは、スタジオ内での自由な製作活動から育まれた優秀な職人の技術の枠を結集した逸品です。

最高の技術と洗練された感性が作りあげた、現代バイオリン製作の頂点の証です。

New Arrival